Инструкция по сопровождению системы csb

Сопровождение подвесного склада и линии движения полутуш

Данная инструкция предназначена для специалиста службы КИП Данковского филиала ЧМПЗ. В данной инструкции описаны:

- алгоритм работы автоматического подвесного склада и конвейерной линии;

- условия, которые необходимо создать для их бесперебойной работы,

- примеры возможных проблем, возникающих в ходе эксплуатации, и методы их устранения.

Данная инструкция является дополнением к инструкциям, предоставленным фирмами CSB-System AG и Schaller/Voran. Более подробную информацию о функционировании подвесного склада, конвейерной линии, о взаимодействии Voran и CSB, вы найдете в инструкциях от фирм-производителей.

1. Основные определения

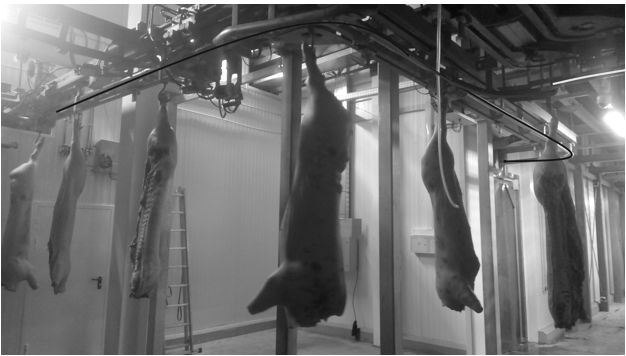

Конвейерная линия – участок конвейерной линии от подъемника, расположенного в начале конвейера, доставляющего полутуши к устройству Imagemeater, до одной из рамп отгрузки полутуш.

Подвесной склад – часть конвейерной линии, представляет из себя 129 автоматических веток для хранения полутуш, расположенные в двух камерах (камера №94 – ветки с 1 по 23, камеры №№77-80 – ветки с 24 по 129).

Точка коммуникации – место конвейерной линии, на котором происходит обмен телеграммами между Voran и CSB.

2. Алгоритм работы конвейерной линии

Перемещение полутуш осуществляется средствами конвейерной линии. Для функционирования конвейерной линии с целью корректного учета перемещений полутуш по конвейерной линии настроен комплекс аппаратных и программных решений.

Поднятие полутуши на конвейерную линию (или с одной конвейерной линии на другую) инициируется при наличии сигнала от датчика обнаружения полутуши на конкретном микролифте, сообщающего о наличии полутуши на конкретном микролифте, а также при наличии сигнала от датчика обнаружения толкателя, сообщающего о наличии в нужном месте толкателя, который должен осуществить транспортировку полутуши по конвейерной линии.

После поднятия полутуши на конвейерную линию происходит проверка корректности выполнения данной операции за счет наличия в начале конвейерной линии датчика обнаружения полутуши. При обнаружении полутуши датчиком происходит присвоение полутуше номера UPID(порядкового номера полутуши на конвейерной линии по системе Voran).

Момент поднятия полутуши на конвейер совпадает с приездом толкателя, который будет перемещать полутушу по конвейеру. Определение нахождения полутуши в определенном месте конвейерной линии происходит за счет системы работы конвейерной линии по тактам. Конвейерная линия знает в каком месте располагается толкатель, на который была поднята определенная полутуша, за счет этого по номеруUPID известна и полутуша, располагающаяся на данном толкателе.

ВАЖНО: На участке классификации есть отличительное условие, которого нет на остальных частях конвейерной линии – полутуши должны перемещаться по данному участку конвейерной линии парами на соседних (парных) толкателях. Если на первый парный толкатель была поднята полутуша, а второй полутуши нет, то конвейер остановится и не возобновит движения до тех пор, пока вторая полутуша не будет поднята на второй парный толкатель.

По ходу движения полутуши по конвейерной линии существуют точки коммуникации, на которых происходит обмен телеграммами между Voranи CSB. По приезду полутуши на точку коммуникации Voran сообщает о данном факте CSB. На каждой точки коммуникации на стороне CSB осуществляются определенные операции после осуществления которых CSB отвечает в сторону Voran телеграммой об их выполнении. До момента получения телеграммы на стороне Voran движение конвейерной линии будет приостановлено.

1010 – точка коммуникации на весах перед точкой классификации. Движение конвейерной линии на данной точке коммуникации не приостанавливается.

1020 — точка коммуникации возле прибора ImageMeater. Движение конвейерной линии на данной точке коммуникации не приостанавливается.

1030 — точка классификации. Движение конвейерной линии возобновляется после осуществления оператором регистрационных действий на точке классификации.

2010 — точка распределения полутуш №1. На данной точке коммуникации происходит определение цели для полутуши – на подвесной склад или в буфер перед разделкой. Движение конвейерной линии на данной точке коммуникации не приостанавливается.

2020 – точка распределения полутуш №2. На данной точки коммуникации происходит определение ветки назначения для полутуши. Движение конвейерной лини возобновляется после получения со стороны CSB телеграммы с указанием ветки-назначения для полутуши.

4010- точка коммуникации на весах на точке отгрузки. Движение конвейерной линии возобновляется после регистрации полутуши в заказ на отгрузку и получении со стороны CSB телеграммы с указанием рампы, на которую следует доставить полутушу.

3. Порядок размещения, хранения и выгрузки полутуш со склада

На текущий момент определение цели (места назначения: подвесной склад или буфер перед разделкой) заложено на уровне артикула туши. То есть обе полутуши одной туши могут получить только одинаковую цель.

Присвоение цели для полутуши происходит в момент регистрации полутуш на точке классификации.

Один артикул может иметь только одну цель. Направить одну часть полутуш по артикулу на подвесной склад, а другую часть полутуш по тому же артикулу в буфер перед разделкой невозможно.

Цели для артикулов туш настраиваются администратором CSB.

Размещение полутуш на склад происходит в автоматическом режиме с соблюдением следующих принципов:

1) Для каждой ветки определена её максимальная вместимость (ветки с 1 по 23 вмещают 52 полутуши, ветки с 24 по 129 вмещают 66 полутуш).

2) На одной ветки может быть размещен только один артикул.

3) Размещение на одной ветке полутуш по одному артикулу, но от разных партий убоя, возможно (в том числе от разных дат убоя).

4) Одновременная загрузка и выгрузка одной и той же ветки невозможна. Если ветка отгружается, то данная ветка не будет рассматриваться как возможная для загрузки и наоборот.

5) Приоритет загрузки веток – начиная с ветки номер 128 и далее по отдалению ветки от отгрузочной рампы (приоритет настраивается администратором в программе 2205 под процессом 71502).

При доставке полутуши на точку распределения система ищет ближайшую к выходу (к рампе отгрузки) доступную для загрузки (не полную и не отгружаемую) ветку с таким же артикулом.

Если таких веток найдено не было, то система направляет полутушу на ближайшую к выходу свободную ветку.

Если неполных веток с таким же артикулом или пустых веток на складе нет, то полутуша будет находится на точке распределения до момента появления свободного места на складе для этой полутуши.

В программе 2205 под процессом 71502 настраивается не только приоритет загрузки веток подвесного склада, но и допуск артикулов на ветки. Для артикула или списка артикулов возможно настроить допуски на определенные ветки подвесного склада и указать приоритет загрузки веток.

Определение ветки и количества полутуш, которое будет с нее выгружено, происходит с соблюдением следующих принципов:

1) Отгрузка с веток, на которые ведется загрузка, невозможна

2) Одновременная отгрузка с нескольких веток невозможна. Даже если дать команду на выгрузку по нескольким веткам, то выгрузка будет осуществляться последовательно

3) FIFO – по выбранному артикулу будут отгружены самые старые (хранящиеся на складе дольше других) из доступных для выгрузки полутуши. Алгоритм определения самых старых полутуш проверят первую, ближайшую к выходу, полутушу с каждой из веток; далее находит среди них ту, которая была загружена на склад раньше остальных; определяет сколько полутуш с данной ветки доступно для выгрузки (полутуши, по которым закончился карантин (про карантин читай далее)); из доступного для выгрузки количества полутуш на ветке резервируется указанное по заказу количество; если количество полутуш на ветке недостаточно, то аналогичным образом происходит резервация полутуш со следующей ветке, на которой будет найдена вторая по «старшинству» полутуша на складе.

Также на доступность полутуш для выгрузки влияет признак карантина, устанавливаемый для каждой полутуши.

Момент приезда каждой полутуши на ветку фиксируется в системе. В системе возможно задать параметры карантина – обязательное количество времени, которое полутуша должна провести на ветке подвесного склада. После того, как туша провела на ветке указанный промежуток времени, с нее снимается признак карантина и она доступна для выгрузки.

На данный момент принцип карантина не используется.

4. Обязательные условия эксплуатации конвейерной линии и подвесного склада в автоматическом режиме

4.1. Включенный режим коммуникации VORAN-CSB на терминале Voran.

Режим коммуникации VORAN-CSB со стороны Voran включается отдельно для ряда участков конвейерной линии. Принципиально возможна работа, когда только часть участков конвейерной линии работают в режиме коммуникации VORAN-CSB, а на части участков CSB иVoranработают автономно друг от друга.

Включение режима коммуникации VORAN-CSB на участке убоя (классификации) осуществляется на терминале, находящемся в щитовой на территории убойного цеха. Последовательность действий для включения режима коммуникации:

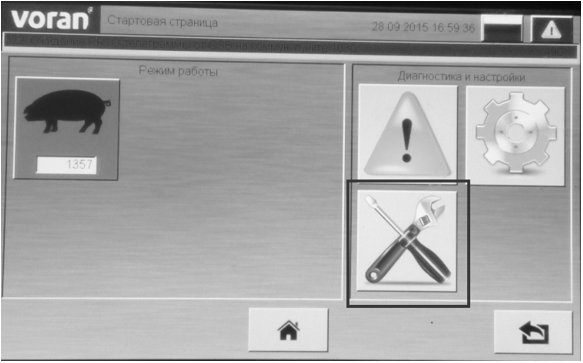

Зайдите в меню Настройки:

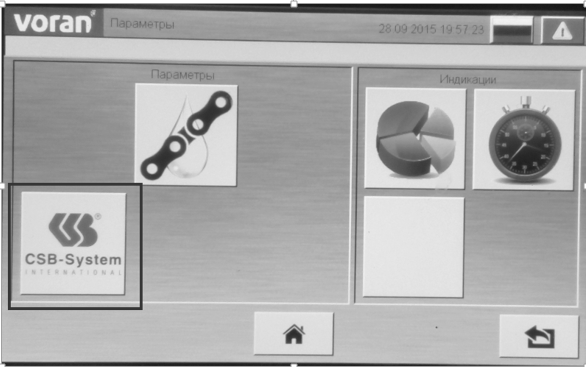

Выберите пункт меню CSB:

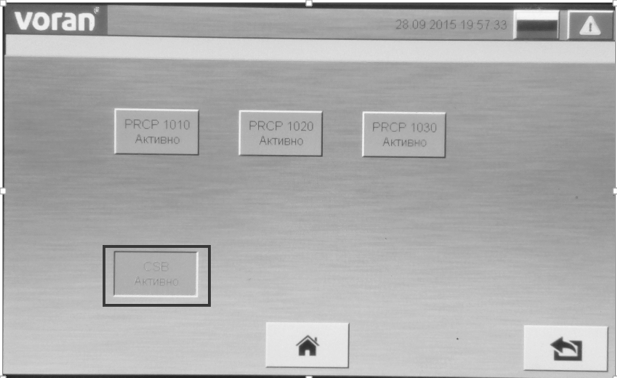

Активация/деактивация режима коммуникации VORAN-CSB происходит по кнопке CSB Активно. Если кнопка зеленая, значит режим коммуникации включен. Если кнопка серая, значит режим коммуникации выключен.

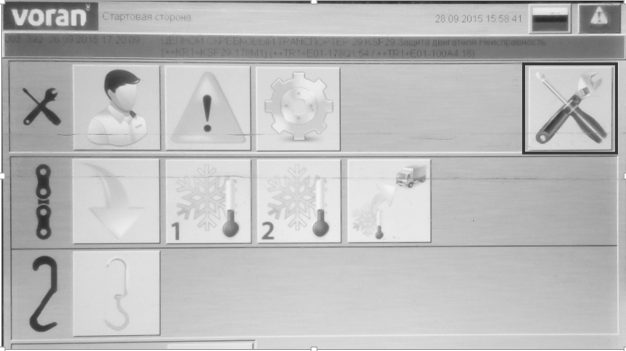

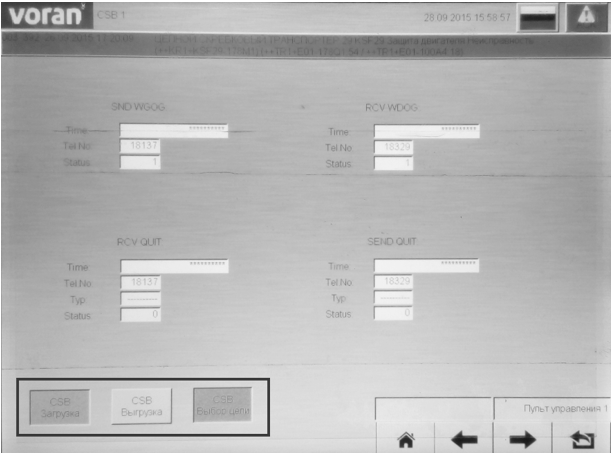

На терминалах Voran, расположенных на входе на подвесной склад и на эстакаде отгрузки, возможно переключение режима коммуникации VORAN-CSB для отдельных участков конвейерной линии подвесного склада. Для переключения режима коммуникации на терминале Voran зайдите в меню настроек:

Выберите пункт меню коммуникации сCSB:

На следующей вкладке представлены три функциональные кнопки, определяющие активность режима коммуникации для отдельных участков конвейерной линии участка подвесного склада и отгрузки:

CSB Загрузка – кнопка отвечает за режим коммуникации на участке загрузки подвесного склада (от выхода из камеры шокового охлаждения до веток подвесного склада). Автоматическое распределение полутуш на подвесном складе без активации данного режима невозможно.

CSB Выгрузка –кнопка отвечает за выгрузку с подвесного склада полутуш по заданиям из CSB. Автоматическое распределение полутуш на подвесном складе без активации данного режима невозможно.

CSB Выбор цели – кнопка отвечает за режим коммуникации на участке отгрузки (отгрузочная эстакада). Отключение данной опции приведет к отмене обмена телеграммами между Voran и CSB на участке отгрузки. При таком характере работы конвейерная линия будет транспортировать полутуши без ожидания осуществления регистрационных действий в CSB. Выбор рампы отгрузки так же необходимо будет осуществлять вручную.

Если кнопка зеленая, значит режим коммуникации включен. Если кнопка серая, значит режим коммуникации выключен.

4.2. Включенный режим коммуникации в CSB и работоспособность периферийного оборудования.

Режим коммуникации на стороне CSBзапускается автоматически.

Исключением является режим коммуникации на точке отгрузки.

Полный перечень необходимых для корректной работы устройств и служб, средства контроля за их активностью, а также подробное описание режима коммуникации VORAN-CSB на точке отгрузки можно найти в инструкции CIM ДАН — Использование программ RailTransport и LVRRail для контроля за состоянием подвесного склада.

4.3. Располагающиеся на протяжении всей конвейерной линии микролифты должны поднимать не более одной полутуши за один подъем.

Если условие пункта 3 не соблюдено, и на каком-либо из микролифтов за одно поднятие было поднято более одной полутуши, то это приведет к появлению расхождения между фактическим и учетным расположением полутуш на конвейерной линии, что в свою очередь приведет к неверному распределению полутуш на подвесном складе.

Данного рода проблема будет в негативную сторону влиять на качество данных подвесного склада до тех пор, пока не будет устранено несоответствие фактического и учетного расположения полутуш на конвейерной линии (см. пункт 6.1 данной инструкции).

Доставленные на ветки подвесного склада в период наличия данной проблемы полутуши гарантированно размещены с ошибкой (их учетное расположение не соответствует их фактическому расположению).

4.4. Конвейерная линия функционирует таким образом, что ожидает прибытие полутуш на подъемник, расположенный в начальной части конвейера, везущего полутуши к устройству ImageMeater, парами и в определенной последовательности (правая/левая полутуша одной туши). По очереди каждая из полутуш одной туши будет поднята на конвейерную линию таким образом, что полутуши поедут в сторону устройства ImageMeater на двух соседних («парных», близких друг к другу) толкателях.

Если условие пункта 4.4 не выполнено и на конвейерной линии из-за некорректной работы механики или постороннего вмешательства оказались полутуши в неправильной последовательности (левая/правая вместо правая/левая) или в неправильном количестве (2 полутуши на одном толкателе; отсутствие полутуши на одном из «парных» толкателей), работа устройства Imagemeater будет некорректна! Корректно классифицировать полутуши в таком случае будет невозможно!

4.5. После того, как полутуши были подняты подъемником, указанным в пункте 4.4, и до того момента, когда полутуша приедет на расходную весовую, категорически запрещается снимать полутуши с конвейера или менять их местами!

Если условие пункта 4.5 не выполнено и на конвейерной линии, на участке от подъемника перед устройством Imagemeater и до входа в камеру шокового охлаждения, из-за постороннего вмешательства или некорректной работы механики оказались полутуши в неправильной последовательности (левая/правая вместо правая/левая) или в неправильном количестве (2 полутуши на одном толкателе; отсутствие полутуши на одном из «парных» толкателей), работа устройства Imagemeater будет некорректна! Корректно классифицировать полутуши в таком случае будет невозможно!

Если условие пункта 4.5 не выполнено и на конвейерной линии, на участке от подъемника после выхода полутуш из камеры шокового охлаждения и до момента распределения полутуш на ветки подвесного склада, из-за постороннего вмешательства или некорректной работы механики оказалось 2 полутуши на одном толкателе, распределение полутуш по веткам подвесного склада будет некорректным начиная с текущего момента и до устранения несоответствия фактического и учетного расположения полутуш на конвейерной линии!

ИСКЛЮЧЕНИЕ:Возможно снимать полутуши на определенных участках конвейерной линии, если одновременно с физическим удалением полутуши с линии Вы можете удалить наличие данной полутуши по системам Voran и CSB. Все случаи, когда удаление полутуши с конвейерной линии является возможным, должны быть строго в обязательном порядке описаны в соответствующих инструкциях. Если инструкции, описывающий порядок удаления полутуши с определенного участка конвейерной линии, нет, то снимать такую полутушу с конвейерной линии запрещается!

4.6. Все операции с полутушей (проставление штампов, очистка от внутренностей, обрезка баков и пр.) должны быть совершены до приезда полутуш на весы!

Если условие пункта 4.6 не выполнено и работы с полутушами продолжаются в момент нахождения полутуш на весах работа устройства Imagemeater будет некорректна! Корректно классифицировать полутуши в таком случае будет невозможно!

4.7. В случае возникновения на терминале Voran сообщения об ошибке работоспособности какой-либо части конвейерной линии или заторе на каком-либо из участков конвейерной линии, следует предпринять действия по устранению данной проблемы.

При устранении проблем следует руководствоваться инструкциями от фирм-производителей, а также специально разработанными на основании инструкций от фирм-производителей инструкциями по решению конкретной проблемы работы конвейерной линии.

5. Ежедневные профилактические работы

Профилактика работы подвесного склада средствами приложений CSB включает в себя следующие виды действий:

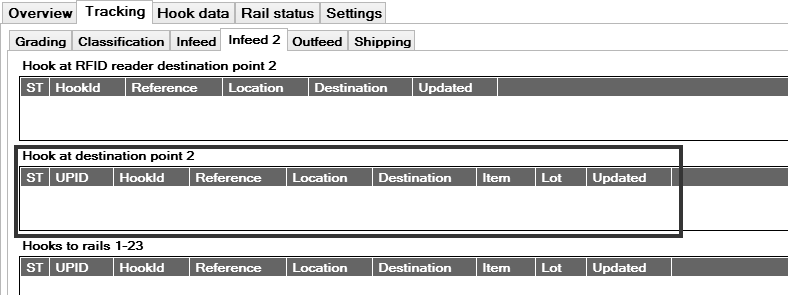

1) Проверка корректности данных на всех вкладках Trackingпрограммы RailTransport.

Следует производить ежедневный мониторинг наличия зависших данных на всех вкладках Tracking. В случае появления зависших данных производить их очистку.

Под зависшими данными понимается наличие в программе RailTransportна одном из участков сведений о нахождении на данном участке полутуш, физически отсутствующих на данном участке.

ВНИМАНИЕ: Восстановление данных после удаления будет невозможно! Используйте данную функцию только после того, как был произведен полный анализ ситуации и наличие зависших данных, требующих удаления, было подтверждено.

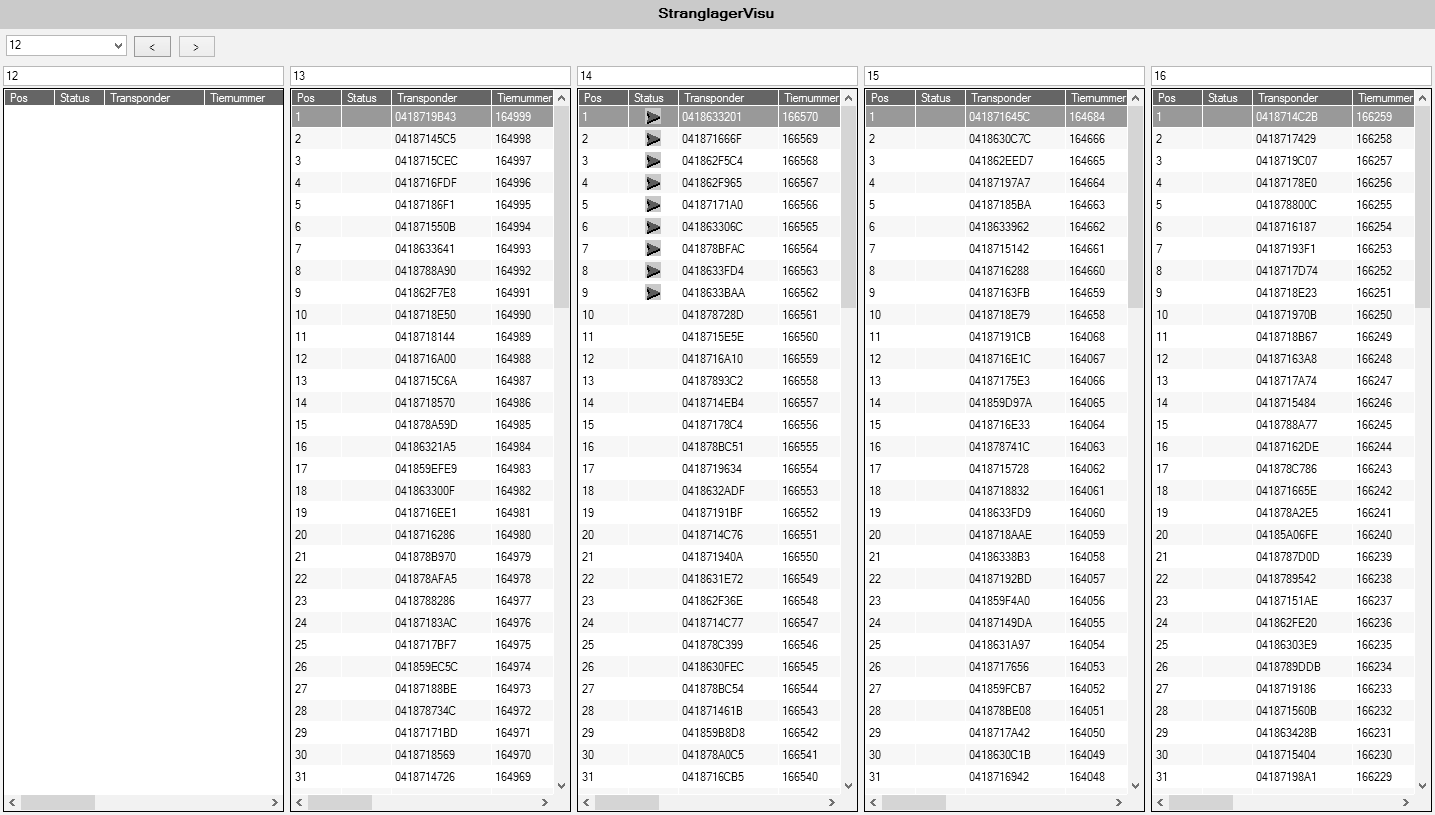

2) Наличие недоставленных до веток подвесного склада полутуш по данным программы LVRRail.

Такие полутуши в программе помечены синей стрелочкой, смотрящей вправо, в колонке Status. Необходимо установить какое на самом деле фактическое количество полутуш находится на ветке и подтвердить доставку указанных полутуш на ветку, либо удалить ожидание их доставки, если фактически полутуш на ветке нет.

Указанные профилактические действия следует производить несколько раз в течении рабочей смены. Целесообразно производить профилактику перед началом работы убоя, в обед убойного цеха, по окончанию работы убойного цеха и при возникновении каждой ошибки в работе конвейерной линии.

Если в ходе проведения профилактики выявлена необходимость корректировки данных администратором, значит имели место проблемы в ходе эксплуатации конвейерной линии.

В зависимости от того на каком участке замечены некорректные данные можно сделать вывод и об участке конвейерной линии, на которой были проблемы.

Одной из важнейших целей проведения профилактических работ является выявления причин возникновения ошибок. Замеченные в ходе проведения профилактических работ ошибки являются дополнительной информацией о качестве решения инцидентов, возникших в ходе эксплуатации конвейерной линии.

При возникновении проблем и ошибок в работе конвейерной линии (как правило, сопровождающихся соответствующими сообщениями на терминале Voran) они должны быть решены таким образом, что бы последующая корректировка данных в приложениях RailTransportи LVRRailне требовалась.

Если при устранении проблемы остановки конвейерной линии требуется внесение изменений в данные приложений RailTransportи LVRRail, значит в ходе устранения неисправности конвейерной линии были допущены ошибки, негативно влияющие на качество учетных данных (как правило, влекущие за собой расхождение фактического и учетного наличия полутуш на ветках подвесного склада).

Если при устранении проблемы остановки конвейерной линии не требуется внесение изменений в данные приложений RailTransportи LVRRail, значит в этом случае можно говорить о корректных действиях по устранению проблемы остановки конвейерной линии и о корректных учетных данных подвесного склада.

Если данные в программах RailTransportи LVRRail нуждаются в корректировках, то следует производить дополнительный анализ причин необходимости внесения корректировок с целью повышения качестве решения инцидентов в будущем.

6. Устранение проблем работы подвесного склада

6.1. Offset данных на участке после камеры шокового охлаждения

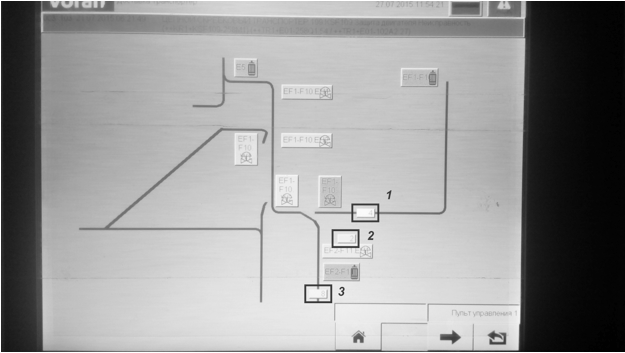

На рисунках ниже представлен участок конвейерной линии между камерой шокового охлаждения и подвесным складом (фото местности и схема с терминала Voran):

1) Цифрой один на первом рисунке и красной линий на втором рисунке обозначен участок конвейерной линии от подъемника на выходе из шока и до веток подвесного склада №№ 1-23

2) Цифрой два на первом рисунке и красной линией на втором рисунке обозначен участок конвейерной линии от точки принятия решения о ветке-назначения до подъемника на входе на подвесной склад на ветки №№ 24-129.

3) Цифрой три на первом рисунке и желтой линией на втором рисунке обозначен участок конвейерной линии от подъемника на входе на подвесной склад на ветки №№ 24-129 и до соответствующих веток.

Нажав на каждое из указанных полей, можно перейти к списку полутуш, которые расположены на каждом из участков конвейерной линии.

Если по какой-то причине фактическое количество полутуш на данных участках не соответствует данным на терминале Voran, необходимо провести профилактические работы.

Если фактическое количество меньше, чем учетное:

1) Остановить подачу новых полутуш из шока

2) Дождаться, когда все полутуши доедут до веток подвесного склада

3) Если терминал Voran в момент отсутствия полутуш показывает наличие полутуш на одном или нескольких участках конвейерной линии – обнулить данные участки на терминале Voran

4) Восстановить работу конвейерной линии

Если фактическое количество больше, чем учетное:

1) Остановить подачу новых полутуш из шока

2) Дождаться, когда по данным Voran на данных участках конвейерной линии не останется полутуш

3) Снять лишние полутуши с конвейера и загрузить их через байпас

4) Восстановить работу конвейерной линии

6.2. Некорректный статус ветки («Отгружается/загружается»)

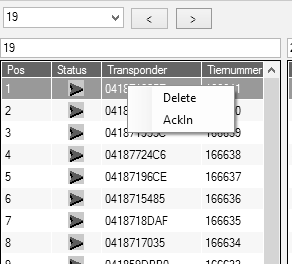

Зайдите в программу LVRRailи откройте нужную ветку. Поле Status может быть в трех состояниях:

- Пустое – данная полутуша находится на ветке подвесного склада

— указано, что полутуша загружается на ветку

— указано, что полутуша загружается на ветку — указано, что полутуша выгружается с ветки

— указано, что полутуша выгружается с ветки

Пометка загрузки на ветку проставляется в момент получения полутушей назначения на доставку на ветку подвесного склада на точке распределения. Пометка снимается в момент приезда полутуши на ветку.

Если полутуша уже приехал, а пометка не снялась, это значит, что со стороны Voran не пришла телеграмма о факте доставки крюка на ветку. Как правило такого рода проблема может возникнуть в случае некорректного решения проблемы ошибки такта на терминале Voran.

Для подтверждения наличия полутуши на ветке выберите нужную полутушу, нажмите на ней правой клавишей мыши и выберите опциюAckIn.

Если информация о том, что полутуша направляется на данную ветку ошибочна и по факту полутуши на этой ветке нет и она не находится в пути на данную ветку, выберите данную полутушу и удалите ее (правая клавиша мыши — опцияDelete).

Пометка выгрузки с ветки проставляется у полутуши, когда поступило задание на ее выгрузку с ветки. Пометка снимается (а сама полутуша удаляется из таблицы), когда Voran сообщает, что полутуша была выгружена с ветки.

Если полутуша уехала с ветки, а в таблице она остался, её необходимо удалить из таблицы для приведения фактического и учетного количества полутуш к соответствию.

Если пометка о том, что полутуша должна быть выгружена, некорректна, и фактически полутуша расположена на ветке и отсутствуют активные задания на выгрузку, то следует подтвердить наличие данной полутуши на ветке и снять отметку о том, что данная полутуша выгружается (опция AckIn).

6.3. Ожидание телеграммы PRTO на точке 2020

Точка 2020 – это место распределения полутуш на подвесном складе. Ожидание телеграммы на стороне Voran означает, что на точку распределения приехала полутуша и Voran послал об этом телеграмму. Следует проверить наличие данной телеграммы на стороне CSB.

Для этого проанализируйте наличие данных в области Hook at destination point 2закладки Infeed2программы RailTransport.

Отсутствие данных означает, что по данным CSB в данной точке отсутствует полутуша. В этом случае следует снять полутушу с конвейерной линии, повесить её до первого микролифта после выхода из шока и обнулить ожидание телеграммы на терминале Voran.

Если в данной области присутствуют данные, то следует их проанализировать. В первую очередь обратите внимание на поле Destination. В нем должно быть указано место назначения для полутуши. Если поле пустое, значит место назначение еще не определено.

В поле Item указан артикул полутуши. Следует проверить наличие свободного места на складе для возможности размещения полутуши по искомому артикулу, а именно:

1) Проверить наличие неполных веток с таким же артикулом (средствами программы LVRRail или отчета CSB ДМК ОСБ – отчет по подвесному складу) или пустых веток

2) Проверить, что на терминале Voran найденные ветки не заблокированы на загрузку

3) Проверить наличие допуска для артикула на найденную ветку (процесс ДОПУСКИ НА СКЛАД в CSB, допуск для списка артикулов № 204).

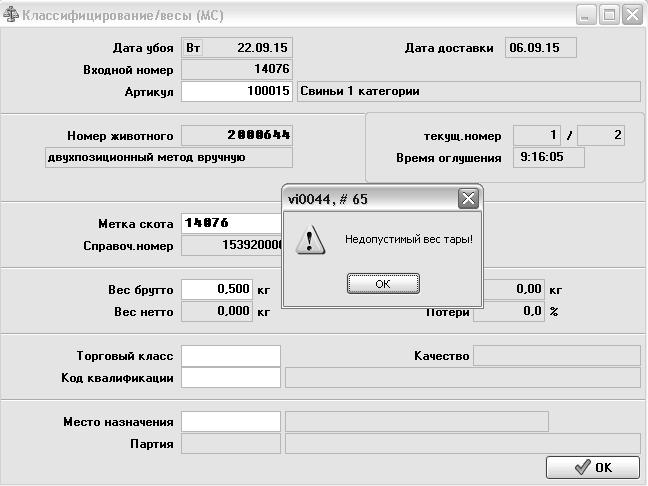

6.4. Ошибка «Недопустимый вес тары» на точке классификации

Данная ошибка возникает в случае некорректно размещения на весах полутуш в момент взвешивания, в результате чего с весов приходит значение веса менее 2,68 кг.

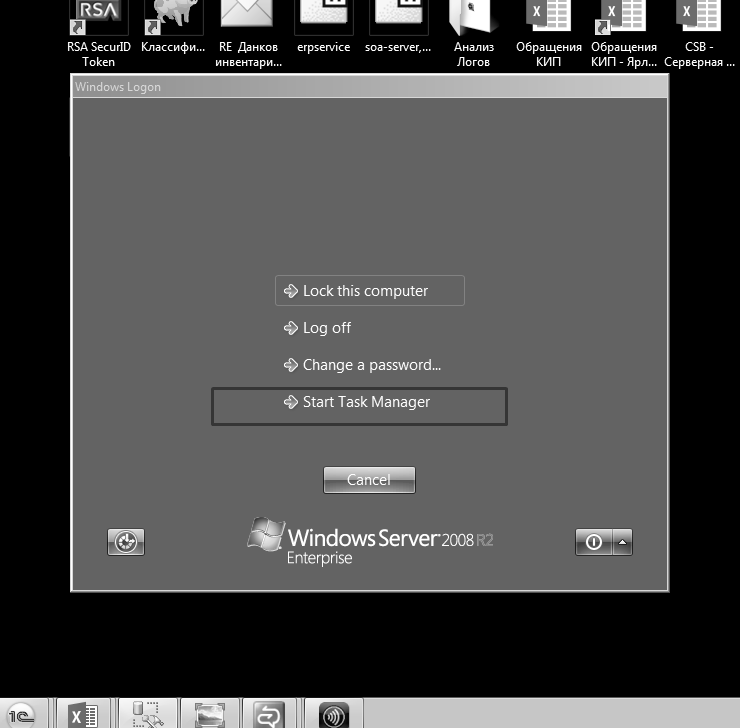

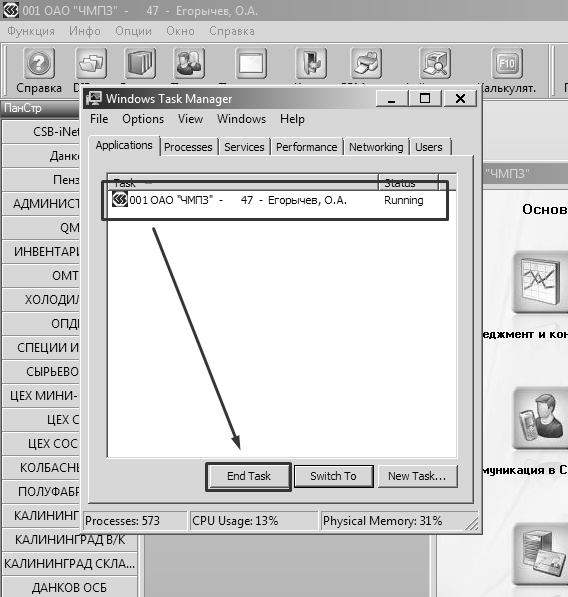

Закрытие данной ошибки приводит к повторному получению того же значения с весом, что опять вызывает данную ошибку. Программа входит в цикл, выйти из которого возможно только через kill process приложения CSBна удаленном сервере Citrix.

Порядок действий для устранения данной ошибки:

1) Остановить движение конвейерной линии по кнопке (даже если конвейер уже стоит сам по себе из-за наличия ошибки)

2) В окне программы CSB нажать сочетание клавиш «Ctrl+F1»

В открывшемся окне выбрать пункт меню Start Task Manager.

В открывшемся окне Windows Task Manager, необходимо выбрать запущенный экземпляр приложения CSB и нажать на кнопку End Task.

3) Попробовать снова войти в CSB. Убедиться, что при старте CSB приложение предлагает аутентифицироваться, а не открывается на том же месте, на котором его закрыли (с ошибкой).

Статьи к прочтению:

- Инструкция по заполнению портфолио школьника

- Инструкция smart baby watch: безопасность вашего ребенка 24 часа в сутки 7 дней в неделю.

Миллионер за год! Инструкция по примЕнению

Похожие статьи:

-

Каждому компьютеру в Интернете присваивается уникальный адрес, который называется IP-адресом (Internet Protocol адрес) и используется для идентификации…

-

Система управления базой данных и ее основные функции

Сиситема управления базами данных обладает следующими возможностями: 1) позволяет определять базу данных, что обычно осуществляется с помощью языка…