Устойчивые режимы горения дуги на малых токах

А.Р. Мейстер, инженер, С.И. Зыков, студент, Ковгер Р.В., студент Р.А. Мейстер, научный руководитель, к.т.н., доцент

Политехнический институт Сибирского федерального университета, г. Красноярск

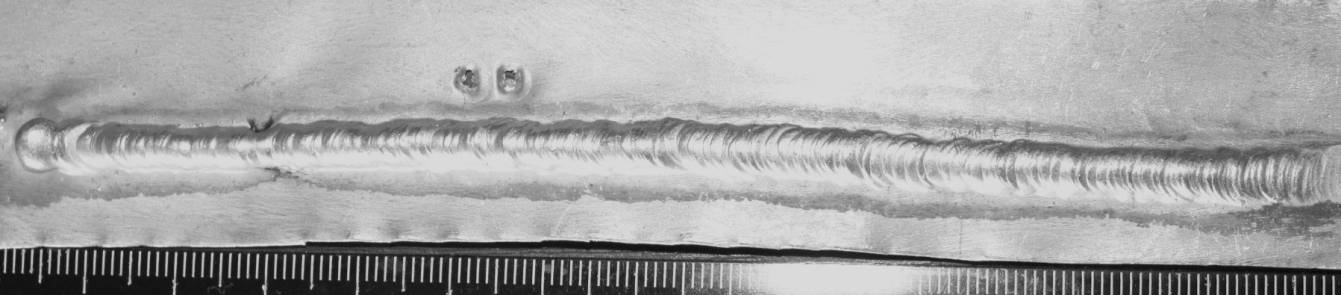

Способ сварки плавящимся электродом в отличие от сварки неплавящимся вольфрамовым электродом менее чувствителен к размерам зазора и превышению толщин соединяемого металла, обеспечивает более высокую скорость сварки и незначительный уровень остаточных деформаций. По Российским стандартам процесс сварки плавящимся электродом не рекомендован для стыковых соединений толщиной менее 3 мм и не менее 4 мм для угловых и нахлесточных. В отечественной научно-технической литературе фактически отсутствуют сведения о сварке плавящимся электродом алюминиевых сплавов проволоками диаметром 0,8 и 1,2 мм током менее 50 А. Качественные соединения из алюминиевых сплавов толщиной 1-2,8 мм получены импульсной дуговой сваркой током более 55 А в ИЭС Е.А. Патона. Дуговая сварка с импульсной подачей проволоки процесс СМТ (Сold Metal Transfer- перенос холодного металла) позволяет сваривать металл толщиной 0,3 мм и более, по данным процесс относительно сложный и дорогостоящий. Однако сложные системы управления и источники с современными компьютеризированными системами управления практически могут быть использованы не везде из-за высокой стоимости и проблем, возникающих при обслуживании и ремонте. Очевидно, что проблема надежности источника сварочного тока с более простыми системами управления и регулирования достаточно актуальна. Цель данной работы — исследовать возможность формирования швов и устойчивое горение дуги плавящимися алюминиевыми проволоками диаметром 0,8 и 1,2 мм при токе более 12 А. Для питания дуги применяли однофазный выпрямитель с конденсаторным умножителем напряжения и наклоном внешней характеристики 0,035 В /А. В цепь питания дуги включали дроссель индуктивностью 1,5-2,5 мГн. Электрические параметры режимов фиксировали цифровым осциллографом. Для оценки переноса металла в дуге использовали цифровой фотоаппарат. При видеосъемке камера прикреплялась к сварочной головке и через светофильтры её объектив, был постоянно направлен на дугу. При сварке автоматом, проволоки подавали гладкими роликами с минимальной глубиной клиновидной канавки и перед сваркой не зачищали. Сварные образцы обезжиривали, зачищали вращающейся металлической щёткой и фиксировали на подложке из нержавеющей стали. На рис. 3 показан валик, наплавленный на алюминий толщиной 0,35 мм проволокой 0,8 мм на следующих режимах: U xx=15 В(с включенными конденсаторами в 2,82 раза больше),Iд=12 В, Vсв= 3,7 м/ч, расход аргона 7 литров в минуту.

а

б

Рис.1. Наплавленный валик (а) и его обратная сторона (б.).

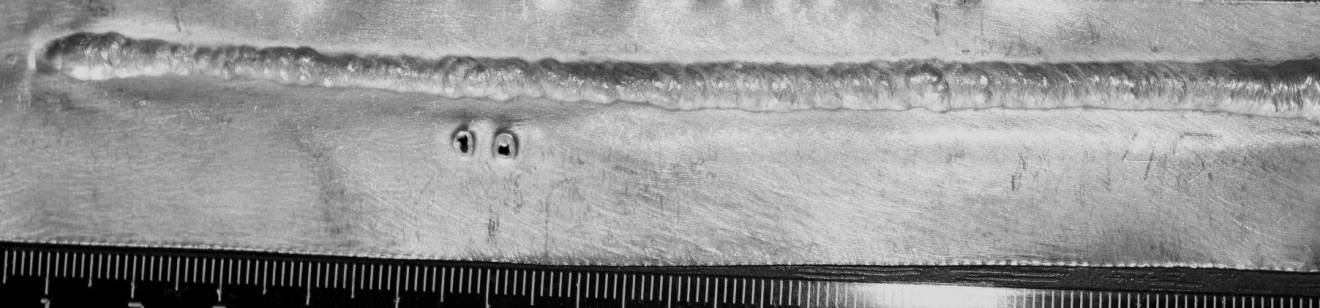

Несмотря на плотное поджатие образца к подложке, в зоне выполнения шва алюминиевый образец поднимается перед дугой на 1,5-2 мм. Для устранения деформаций перед дугой в зоне выполнения шва необходимо прижимать образец к подложке прижимом, перемещающимся со скоростью сварки. На рис.2 представлен валик, наплавленный при силе тока 15 А. (остальные параметры режима аналогичны рис.1).

а

б

Рис. 2. Наплавленный валик (а) и его обратная сторона (б).

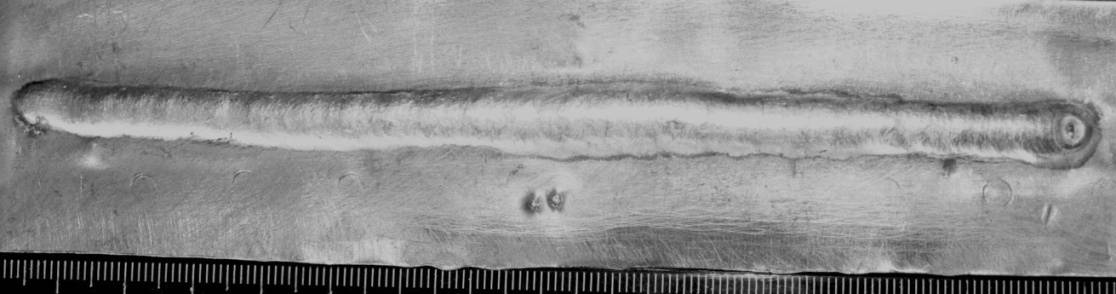

С увеличением толщины образцов до 0,5-1 мм наплавленные валики формируются током 20-40 А и деформации уменьшаются. На минимальных напряжениях визуально фиксируется перенос каплями крупного размера, но разбрызгивание практически отсутствует. При механизированной сварке стыковых соединений формируются швы на следующих режимах: Iд = 16-30 А, Uд=12-15 В, вылет 8-10 мм, расход аргона 7-8 литров/мин. По-видимому, из-за малой толщины образцов и широкой ванны лучше осуществляется её дегазация и в швах не выявлено заметной пористости. В литературе мало сведений о надежности зажигания дуги при сварке алюминиевыми проволоками в аргоне. Зажигание дуги коротким замыканием происходит при непрерывной подаче стальной проволоки без отвода от детали. Наиболее интенсивно проволока нагревается вблизи токоподвода, здесь она и перегорает. Обычно дуга надёжно возбуждается после 2-3 перегораний проволоки. По нашим экспериментам при вертикальном расположении не зачищенной проволоки СвАК5, диаметром 1,2 мм и вращении тянущих роликов при касании проволокой изделия дуга не зажигается и проволока рвётся при входе в тянущие ролики. При механизированной подаче проволоки под углом менее 40 к изделию дуга зажигается увереннее, но не с первого касания проволокой изделия. С первого касания дуга зажигается при касании и последующем отрыве торца неподвижного вылета из изделия с напряжением холостого хода вспомогательного источника питания 85-95 В, падающей внешней характеристикой и токе 5-6 А. После зажигания вспомогательной дуги, ионизации дугового промежутка, плавления жидкой прослойки на торце вылета, подается сварочная проволока, а цепь вспомогательной дуги отключается. По данным Потапьевского, для алюминиевой проволоки диаметром 1,2 мм, при силе тока 100 А частота переноса металла в дуге 10 капель/с. Кадры зажигания дуги в аргоне между неподвижным вылетом диаметром 1,2 мм и изделием показаны на рис. 3. Дуга зажигалась касанием торцом вылета изделия и последующем размыкании электродов. Далее после подачи проволоки цепь питания вспомогательной дуги отключалась.

к изделию дуга зажигается увереннее, но не с первого касания проволокой изделия. С первого касания дуга зажигается при касании и последующем отрыве торца неподвижного вылета из изделия с напряжением холостого хода вспомогательного источника питания 85-95 В, падающей внешней характеристикой и токе 5-6 А. После зажигания вспомогательной дуги, ионизации дугового промежутка, плавления жидкой прослойки на торце вылета, подается сварочная проволока, а цепь вспомогательной дуги отключается. По данным Потапьевского, для алюминиевой проволоки диаметром 1,2 мм, при силе тока 100 А частота переноса металла в дуге 10 капель/с. Кадры зажигания дуги в аргоне между неподвижным вылетом диаметром 1,2 мм и изделием показаны на рис. 3. Дуга зажигалась касанием торцом вылета изделия и последующем размыкании электродов. Далее после подачи проволоки цепь питания вспомогательной дуги отключалась.

а) б)

а) б)

Рис 3. Зажигание дуги (а) и горение дуги (б).,(I д = 30 А.,Uд=16В, Vсв. =4,5 м/час.)

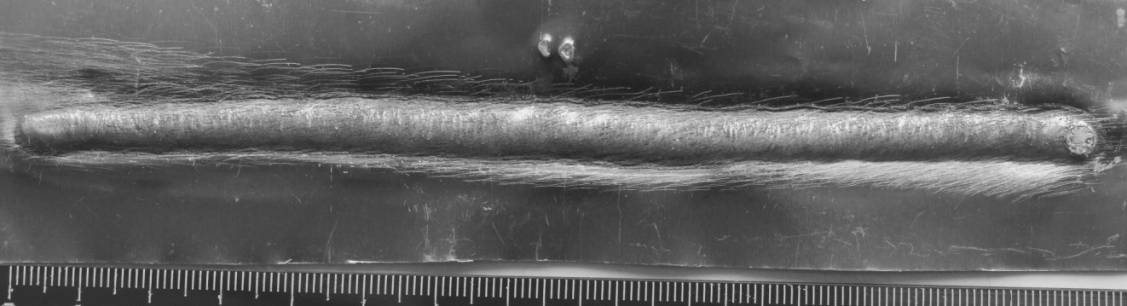

При подсветке угольной дугой и частоте видеосъемке 60 кадров/ с перенос в дуге и размер капель фиксируется. Разбрызгивание практически не наблюдается, и в некоторые моменты крупнокапельный перенос переходит в мелкокапельный. По-видимому, это объясняется большим погружением сварочной проволоки в ванну. На рис. 4 показан валик наплавленный проволокой диаметром 1,2 мм током 90 А и толщине изделия 4 мм. Изделие фиксировалось на подложке без поджатия.  Рис 4. Наплавленный валик.

Рис 4. Наплавленный валик.

Выводы

1. При питании дуги от однофазного выпрямителя формируются швы при толщине детали 0,35 мм и более.

2. В исследованной области режимов крупнокапельный перенос не увеличивает потери на разбрызгивание.

Статьи к прочтению:

Территория сварки — тест электродов СИЛА

Похожие статьи:

-

Режимы работы процессоров, форматы команд, виды данных.

Процессоры могут работать в различных режимах. Под «режимом» подразумеваются способы, которыми процессор создает (и обеспечивает) для себя рабочую среду….

-

Лекция 5 ОБЩИЕ СВЕДЕНИЯ О ТЕКСТОВОМ процессоре MS WORD Цель лекции.Изучить предназначение и элементы окна процессора Ms Word, форматирование текста,…